Эффективная планировка склада играет ключевую роль в оптимизации логистических процессов и повышении общей производительности компании. В условиях растущей конкуренции и изменяющихся требований рынка, важно не только поддерживать, но и регулярно обновлять складские операции для обеспечения их максимальной эффективности. Правильная планировка склада может значительно улучшить управление запасами, ускорить обработку заказов и минимизировать затраты.

В данной статье мы предлагаем рекомендации по изменению планировки склада, основанные на анализе современных тенденций и передового опыта в области складской логистики.

Анализ текущей планировки склада

Для того чтобы предложить обоснованные рекомендации по изменению планировки склада, необходимо провести детальный анализ текущего состояния.

Первым шагом является тщательная оценка текущего расположения складских зон, таких как зоны приема и отгрузки, хранения, упаковки и обработки. Важно выявить, как размещены товары, а также проверить, насколько эффективно используются площади.

Основные аспекты для анализа:

- Пространственное распределение. Как распределены рабочие зоны и проходы? Есть ли участки, где наблюдается скопление товаров или оборудование мешает свободному передвижению?

- Процесс движения товаров. Оцените маршруты, по которым перемещаются товары и сотрудники. Существуют ли узкие места, где часто возникают задержки?

- Система хранения. Как организовано хранение товаров? Используются ли соответствующие стеллажи и системы для обеспечения легкого доступа к товару?

На основании первичного анализа можно выделить несколько ключевых проблемных зон, требующих внимания:

- Избыточное пространство. Ненадлежащая организация пространства может приводить к избыточному использованию площади или недостатку свободного места.

- Неэффективные маршруты. Длинные и сложные маршруты могут замедлять процессы обработки и увеличивать время выполнения операций.

- Проблемы с доступом. Неправильная организация зон хранения может затруднять доступ к наиболее востребованным товарам.

Анализ эффективности существующих процессов также является важной частью оценки планировки. Рассмотрите следующие параметры:

- Время обработки. Как долго уходит время на прием, обработку и отгрузку товаров? Имеются ли задержки, связанные с организацией пространства?

- Производительность сотрудников. Насколько удобно сотрудникам выполнять свои задачи? Оцените, насколько текущая планировка поддерживает их рабочие процессы.

- Уровень автоматизации. Используются ли современные технологии и автоматизированные системы для оптимизации работы склада?

Для более точного понимания текущих проблем и определения областей для улучшения необходимо собрать данные о:

- Потоках товаров. Частота и объем движения товаров по складу.

- Производительности оборудования. Эффективность работы имеющегося оборудования и технологий.

- Отзывы сотрудников. Опросы и интервью с сотрудниками помогут выявить проблемы, с которыми они сталкиваются в процессе работы.

Сравните текущую планировку с передовыми стандартами и практиками в отрасли. Это поможет выявить несоответствия и области для улучшения, учитывая современные тенденции и технологии.

Анализ текущей планировки склада дает возможность не только выявить слабые места и проблемы, но и понять, какие изменения могут значительно повысить эффективность работы. На основании полученных данных можно будет разработать рекомендации по оптимизации планировки, улучшению логистических процессов и увеличению общей продуктивности склада.

Основные принципы и подходы к изменению планировки склада

Изменение планировки должно быть ориентировано на решение конкретных задач. Определите, какие цели вы хотите достичь:

- Увеличение пропускной способности. Какое количество товаров и операций должно быть обработано в единицу времени?

- Оптимизация использования пространства. Как можно более эффективно использовать доступную площадь склада?

- Повышение безопасности. Какие меры необходимо принять для улучшения условий труда и обеспечения безопасности работников?

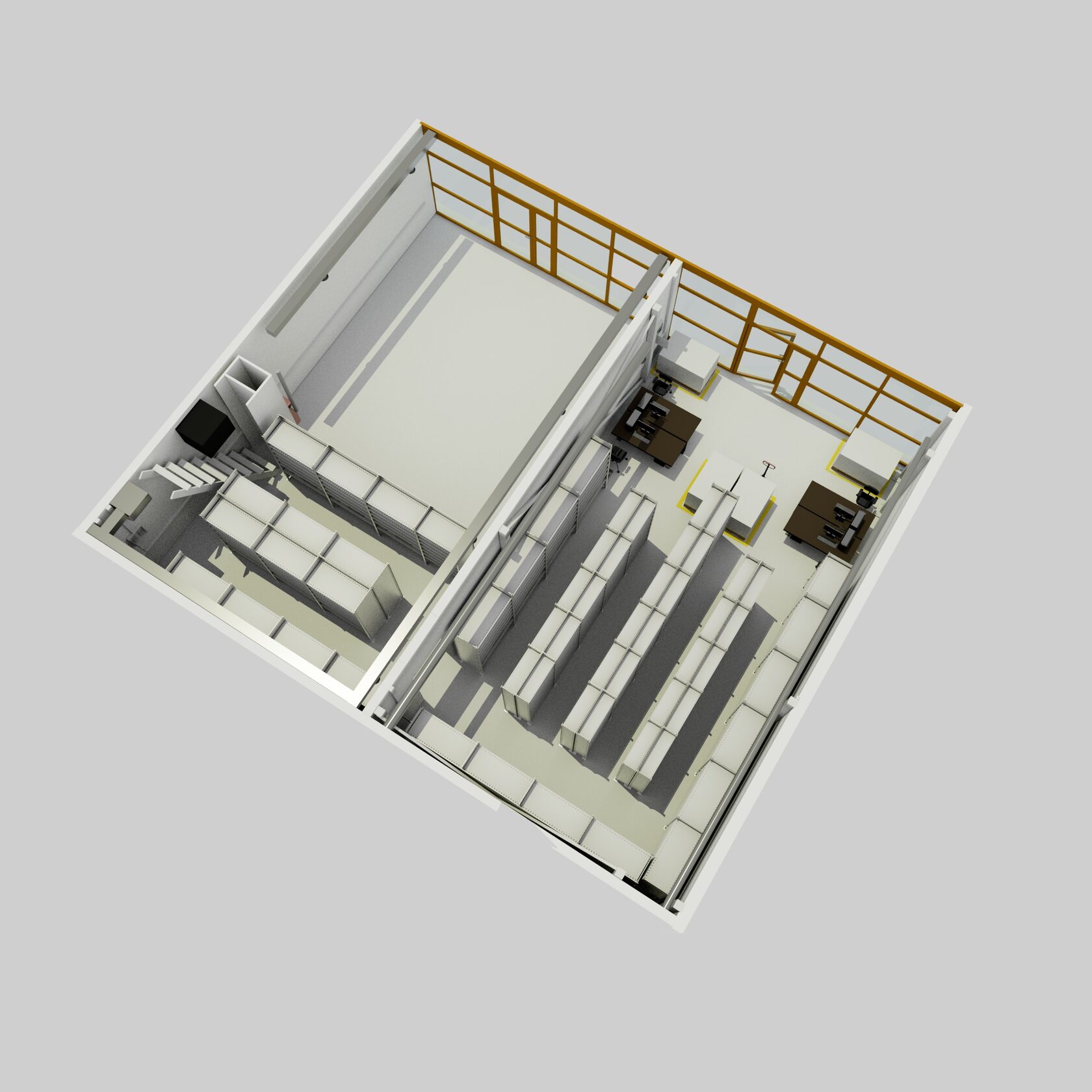

На основе анализа текущего состояния и поставленных целей создайте новый план планировки. Учитывайте:

- Логистические потоки. Разместите рабочие зоны таким образом, чтобы минимизировать перемещение товаров и сотрудников.

- Хранение и доступ. Определите оптимальные места для хранения товаров, учитывая их объем и частоту оборота. Обеспечьте удобный доступ к наиболее востребованным товарам.

- Технологические решения. Интегрируйте современные технологии, такие как автоматизированные системы хранения и обработки данных, для повышения эффективности.

Перед внедрением нового плана проведите моделирование изменений. Используйте специализированное программное обеспечение для создания виртуальных моделей склада и анализа потенциальных последствий. Это поможет выявить возможные проблемы и скорректировать план до его реализации.

После завершения моделирования приступайте к реализации нового плана. Организуйте процесс изменений таким образом, чтобы минимизировать влияние на текущие операции:

- Постепенное внедрение. Внедряйте изменения поэтапно, чтобы избежать нарушений в работе склада.

- Коммуникация с персоналом. Информируйте сотрудников о предстоящих изменениях и обучите их новым процессам и технологиям.

- Мониторинг и корректировка. После внедрения нового плана постоянно мониторьте его эффективность и при необходимости вносите коррективы.

После завершения всех этапов изменений важно оценить их результаты:

- Производительность. Сравните производительность до и после изменения планировки.

- Экономические показатели. Проанализируйте затраты и экономию, достигнутую в результате изменений.

- Отзыв сотрудников. Соберите обратную связь от сотрудников, чтобы определить, насколько новый план улучшил их рабочие условия.

Следуя этим принципам и подходам, вы сможете эффективно изменить планировку вашего склада и достичь значительных улучшений в его работе.

Зонирование склада с учётом специфики товаров и операций

Эффективное зонирование склада — ключевой элемент в управлении логистикой и оптимизации процессов. Это позволяет не только повысить эффективность работы, но и минимизировать ошибки и затраты. Важно учитывать специфику товаров и операций, чтобы обеспечить максимальную производительность и удовлетворение требований бизнеса.

Для создания эффективного зонирования сначала необходимо провести детальный анализ товаров, которые будут храниться на складе. Учитывайте следующие характеристики:

- Размер и вес товаров. Большие и тяжёлые товары требуют отдельных зон с соответствующим оборудованием и достаточным пространством для манипуляций.

- Сроки годности. Для товаров с ограниченным сроком хранения следует выделить зоны для быстрой обработки и регулярного контроля.

- Условия хранения. Химические вещества, продукты питания и другие товары с особыми требованиями к температуре или влажности должны храниться в специально оборудованных зонах.

- Ценность и безопасность. Дорогостоящие и ценные товары требуют усиленной безопасности и контроля, что может потребовать выделения отдельных охраняемых зон.

Рассмотрим основные функциональные зоны, которые необходимо предусмотреть при планировке склада. приёмка, хранение, подготовка, упаковка и отгрузка.

Приёмка

Зона приёмки – это первое место, куда поступают товары. Основные задачи этой зоны включают в себя разгрузку, проверку и регистрацию поступивших товаров. При планировке зоны приёмки важно учитывать следующие аспекты:

- Пространство и оборудование: должно быть достаточно места для разгрузки транспорта, а также для проверки и временного хранения товаров. Желательно наличие разгрузочных доков и подъемно-транспортного оборудования.

- Процесс проверки: организуйте рабочие места для сотрудников, которые будут проверять соответствие поступивших товаров по количеству и качеству.

- Регистрация: необходимо предусмотреть системы для быстрой регистрации и маркировки товаров.

Хранение

Зона хранения предназначена для размещения товаров до момента их использования или отправки клиентам. Важные аспекты при планировке зоны хранения включают:

- Тип хранения: в зависимости от характеристик товаров, используйте стеллажи, паллетные системы или специализированные контейнеры.

- Оптимизация пространства: внедряйте системы адресного хранения и оптимального использования вертикального пространства для увеличения емкости склада.

- Учет и инвентаризация: обеспечьте доступ к товарам для регулярного учета и инвентаризации, применяя современные системы управления складом (WMS).

Подготовка

Зона подготовки предназначена для комплектования и подготовки заказов к упаковке. Важно учитывать следующие моменты:

- Организация процессов: создайте рабочие места для сотрудников, где они смогут собирать и комплектовать заказы с минимальными перемещениями по складу.

- Инструменты и оборудование: обеспечьте наличие необходимого оборудования, включая тележки, подъемники и инструменты для маркировки.

- Скорость и точность: автоматизация процессов с использованием систем WMS помогает сократить время подготовки заказов и уменьшить количество ошибок.

Упаковка

Зона упаковки предназначена для подготовки товаров к отправке, включая их упаковку и маркировку. При планировке этой зоны следует учитывать:

- Рабочие станции: организуйте удобные рабочие станции для упаковщиков, оснащенные всем необходимым оборудованием и расходными материалами.

- Материалы для упаковки: обеспечьте достаточный запас упаковочных материалов, таких как коробки, ленты, пленки и защитные элементы.

- Маркировка и документация: предусматривайте системы для быстрой маркировки и подготовки сопроводительной документации для отправляемых товаров.

Отгрузка

Зона отгрузки – это последняя зона, где товары передаются в транспортные средства для доставки клиентам. Важные аспекты при планировке этой зоны включают:

- Пространство и оборудование: организуйте достаточно места для временного хранения упакованных товаров и погрузки их в транспорт.

- Контроль и проверка: предусмотрите рабочие места для проверки готовых к отправке заказов и контроля их соответствия документации.

- Оптимизация погрузки: планируйте расположение зоны отгрузки таким образом, чтобы минимизировать время погрузки и разгрузки транспортных средств.

Правильное разделение склада на функциональные зоны помогает повысить эффективность всех процессов на складе. Внимательное планирование и организация каждой зоны с учетом специфики товаров и бизнес-процессов способствует сокращению времени обработки заказов, уменьшению ошибок и общему повышению производительности.

Оптимизация использования пространства и повышение плотности хранения

В современном бизнесе, где требования к логистике становятся все более жесткими, эффективное использование складских площадей приобретает особую значимость.

Одним из наиболее эффективных способов улучшения использования пространства является пересмотр планировки склада. Важно учитывать следующие аспекты:

- Зонирование. Разделите склад на зоны в зависимости от типов товаров и их оборота. Высокоскоростные товары следует размещать ближе к зонам комплектации и отгрузки, а менее востребованные – в удаленных зонах.

- Использование вертикального пространства. Увеличение высоты стеллажей и использование систем хранения, которые позволяют работать с несколькими уровнями, значительно повышает плотность хранения. Это может включать использование многоярусных стеллажных систем и автоматизированных систем хранения.

- Сокращение проходов. Оптимизация ширины проходов и расстояний между стеллажами может существенно увеличить полезное пространство склада. Однако важно сохранить достаточное пространство для безопасности и обеспечения бесперебойного доступа к товарам.

Оптимизация использования пространства — это непрерывный процесс. Регулярный мониторинг и анализ эффективности складских операций помогут выявлять новые возможности для улучшения. Важно постоянно обновлять планировку и технологии, чтобы адаптироваться к изменениям в бизнесе и требованиям рынка.

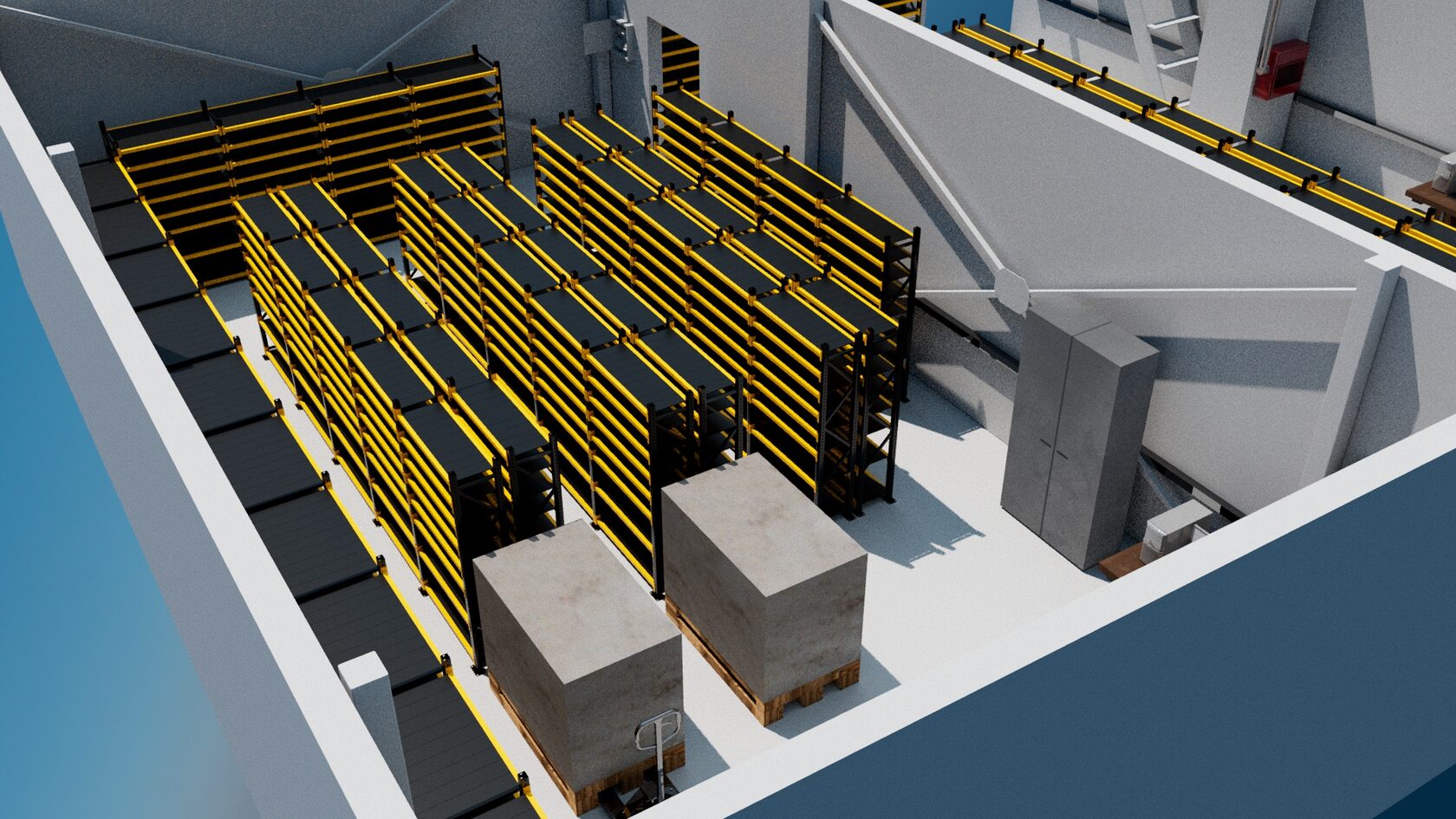

Использование стеллажных систем для эффективного заполнения пространства

Эффективное заполнение пространства склада является ключевым фактором, определяющим его производительность и рентабельность. Одним из наиболее эффективных способов оптимизации использования складской площади является внедрение стеллажных систем.

Преимущества стеллажных систем:

- Увеличение вместимости. Стеллажные системы позволяют значительно увеличить количество хранимых товаров на единицу площади. Это особенно важно для складов с ограниченным пространством, где каждый квадратный метр должен использоваться максимально эффективно.

- Улучшение организации и доступности. Грамотно спроектированные стеллажи облегчают доступ к товарам, что сокращает время на их поиск и обработку. Это способствует ускорению всех складских процессов и улучшению обслуживания клиентов.

- Гибкость и адаптивность. Современные стеллажные системы легко адаптируются под изменяющиеся потребности склада. Они могут быть модифицированы, расширены или переоборудованы в зависимости от роста объема хранимых товаров или изменений в ассортименте.

- Безопасность. Правильно установленные и используемые стеллажные системы повышают безопасность на складе. Они обеспечивают стабильное и безопасное хранение товаров, предотвращая их повреждение и минимизируя риск травм среди сотрудников.

Перед выбором стеллажной системы необходимо провести детальный анализ текущих и прогнозируемых потребностей склада. Важно учитывать такие факторы, как тип хранимых товаров, объемы хранения, частота оборота и особенности складских операций.

Существует множество различных типов стеллажных систем, каждая из которых имеет свои преимущества и области применения:

- Паллетные стеллажи. Идеальны для хранения крупногабаритных товаров на поддонах.

- Консольные стеллажи. Подходят для хранения длинномерных и нестандартных грузов.

- Мезонинные стеллажи. Позволяют использовать вертикальное пространство склада, создавая дополнительные уровни хранения.

- Гравитационные стеллажи. Обеспечивают автоматическую подачу товаров за счет использования силы тяжести, что ускоряет обработку заказов.

Размещение стеллажных систем должно учитывать логистические потоки и маршруты движения на складе. Важно обеспечить достаточное пространство для маневрирования техники и сотрудников, а также предусмотреть зоны для обработки и комплектации заказов.

Для поддержания эффективности и безопасности стеллажных систем необходимо проводить регулярное техническое обслуживание и проверку на предмет износа и повреждений. Своевременное выявление и устранение проблем поможет избежать аварийных ситуаций и продлить срок службы оборудования.

Оптимизация вертикального пространства

Установка высоких стеллажей позволяет использовать всё доступное вертикальное пространство. Это особенно актуально для складов с высокими потолками.

Мезонины, или промежуточные этажи, создают дополнительные уровни хранения, эффективно увеличивая полезную площадь без необходимости расширения склада по горизонтали.

Важно выбирать подходящие погрузочно-разгрузочные машины, такие как штабелеры и ричтраки, которые могут работать на значительной высоте и обеспечивать доступ к товарам на верхних уровнях стеллажей.

Рациональное использование горизонтального пространства

Оптимальная расстановка товаров с учетом их размеров и частоты использования помогает минимизировать пустоты и проходы. Более крупные и менее востребованные товары можно хранить на задних или верхних полках.

Применение принципов FIFO (First In, First Out) или LIFO (Last In, First Out) в зависимости от специфики товаров позволяет эффективно управлять пространством и минимизировать потери.

Разделение склада на зоны, каждая из которых предназначена для определённых типов товаров, позволяет организовать хранение более рационально и улучшить логистические процессы.

Внедрение современных технологий и автоматизации

Современные технологии и автоматизация играют ключевую роль в оптимизации складских операций, способствуя повышению эффективности, снижению затрат и улучшению общего качества обслуживания. Внедрение передовых решений может кардинально изменить планировку склада, сделав его более продуктивным и адаптивным к текущим требованиям рынка. Рассмотрим ключевые аспекты, на которые стоит обратить внимание при планировании и внедрении технологий.

1. Автоматизированные системы управления складом (WMS)

Системы управления складом (WMS) предоставляют комплексный подход к организации складских процессов, обеспечивая автоматизацию задач от приемки товара до его отгрузки. Эти системы помогают оптимизировать размещение товаров, отслеживать их перемещение и управлять запасами. Эффективная реализация WMS требует тщательной интеграции с другими системами, такими как ERP, и может потребовать перепланировки склада для учета новых процессов.

2. Использование роботов и автоматизированных систем транспортировки

Роботы и автоматизированные транспортные системы, такие как конвейеры и AGV (Automated Guided Vehicles), значительно ускоряют процессы перемещения и обработки товаров. Внедрение этих технологий может потребовать пересмотра планировки склада для оптимального размещения оборудования и обеспечения беспрепятственного движения товаров. Роботы могут выполнять задачи по паллетированию, упаковке и сортировке, сокращая необходимость в ручном труде и снижая вероятность ошибок.

3. Интеллектуальные системы хранения

Современные системы хранения, такие как автоматизированные стеллажи и высотные карусели, обеспечивают максимальное использование пространства и упрощают доступ к товарам. Эти системы позволяют значительно увеличить плотность хранения и сократить время на поиск и извлечение товаров. При их внедрении необходимо учитывать требования к высоте и пространству, что может потребовать перепланировки существующего склада.

4. Интернет вещей (IoT) и сенсорные технологии

Интернет вещей (IoT) и сенсорные технологии позволяют в реальном времени отслеживать состояние и перемещение товаров, а также мониторить климатические условия в складских помещениях. Установка сенсоров для контроля температуры, влажности и других параметров обеспечивает сохранность товаров и предотвращает их порчу. Внедрение этих технологий требует планирования мест для установки сенсоров и интеграции с системой управления складом.

5. Аналитика и прогнозирование

Аналитические инструменты и технологии машинного обучения помогают прогнозировать потребности в запасах и оптимизировать процессы на основе больших данных. Это позволяет более точно планировать закупки и управление запасами, минимизируя избыточные запасы и дефицит. Внедрение аналитики может потребовать изменения планировки для учета новых данных и алгоритмов.

6. Интерфейсы и пользовательские устройства

Современные интерфейсы, такие как планшеты и терминалы для сбора данных, позволяют сотрудникам быстро и эффективно выполнять задачи, такие как приемка и отгрузка товаров. Эти устройства требуют удобного размещения в рабочем пространстве склада, что также может потребовать изменений в планировке.

Внедрение современных технологий и автоматизации в складских операциях требует комплексного подхода к планированию и организации пространства. Оптимизация процессов с помощью передовых решений способствует повышению эффективности и снижению затрат, однако успешная реализация требует тщательного анализа и переработки существующей планировки склада. Инвестиции в технологические инновации не только улучшают текущее состояние склада, но и закладывают фундамент для устойчивого роста и развития бизнеса в будущем.

Заключение

В заключение, эффективное управление складскими операциями напрямую зависит от грамотной планировки пространства. Анализ текущего состояния склада и внедрение предложенных изменений являются ключевыми факторами для повышения общего уровня производительности и оптимизации логистических процессов.

Рекомендации, изложенные в данной статье, охватывают основные аспекты улучшения планировки склада, включая перепланировку зон хранения, оптимизацию путей движения, внедрение новых технологий и повышение эргономичности рабочего пространства. Эти меры направлены на сокращение времени обработки товаров, уменьшение ошибок и потерь, а также на улучшение условий труда сотрудников.

Однако каждая складская единица уникальна и требует индивидуального подхода. Применение предложенных рекомендаций должно учитывать специфические особенности бизнеса, включая типы товаров, объемы оборота и особенности логистических процессов. Рекомендуется провести детальный анализ текущих процессов и привлекать специалистов для разработки и внедрения оптимальных решений.

Постоянное совершенствование планировки склада — это не разовый процесс, а постоянная практика, направленная на адаптацию к изменяющимся условиям и требованиям рынка. Внедрение инновационных решений и регулярный пересмотр планировки помогут создать более эффективную и гибкую логистическую систему, способную реагировать на вызовы времени и способствовать росту бизнеса.