Оборудование склада — это ключевой процесс, от которого зависит эффективность логистических операций и успешность бизнеса в целом. В условиях растущей конкуренции на рынке необходимо оптимизировать складские процессы, чтобы обеспечить быстрое и безопасное обращение с товарами. Правильная организация складского пространства позволяет минимизировать затраты, ускорить обработку заказов и повысить уровень обслуживания клиентов.

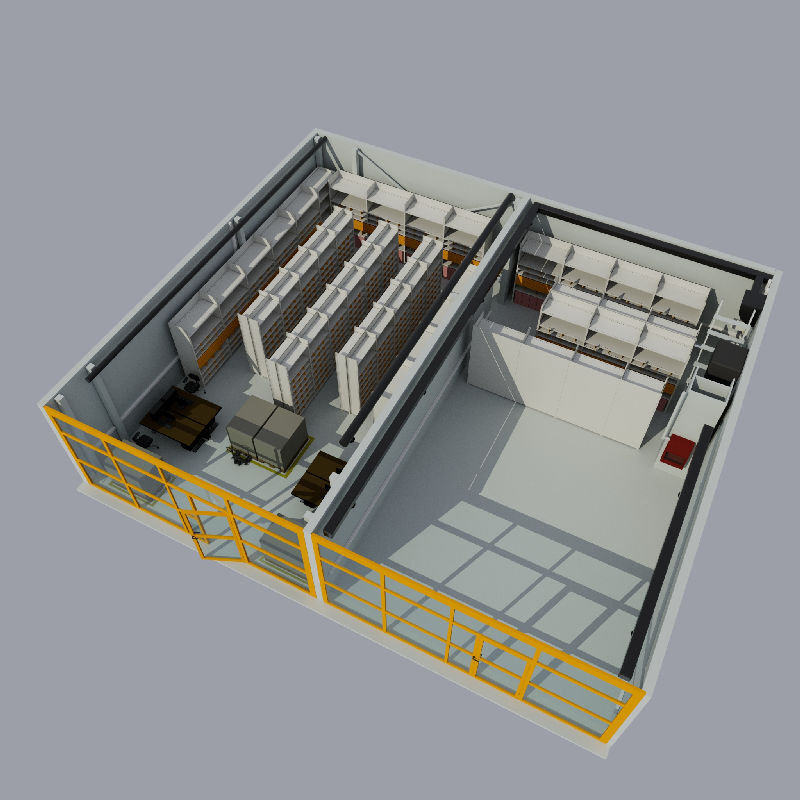

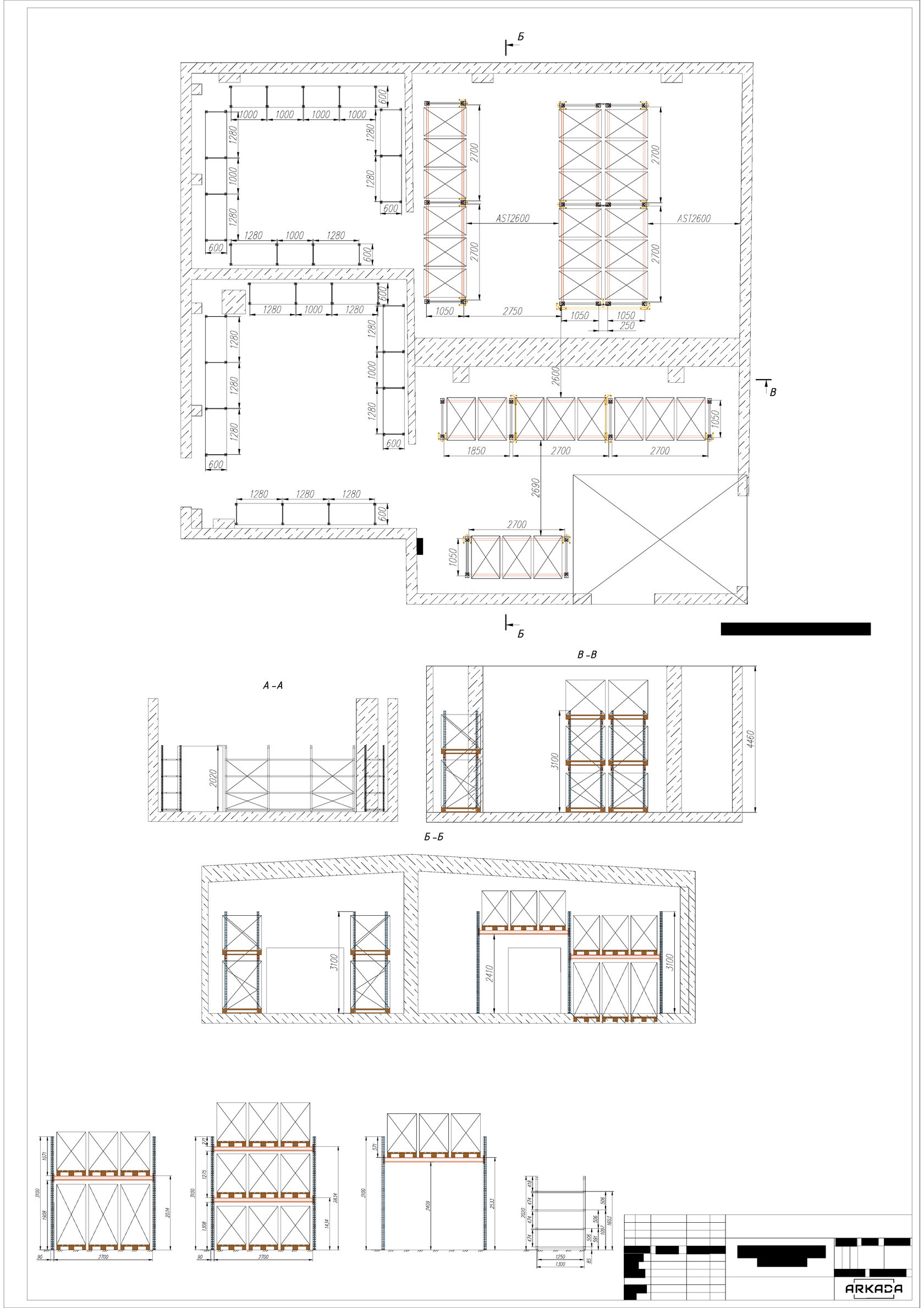

Планирование склада

Планирование склада — это один из самых важных этапов, который определяет его эффективность и функциональность. Правильное планирование помогает оптимизировать пространство, улучшить процессы хранения и обработки товаров, а также минимизировать затраты. На этом этапе необходимо учитывать множество факторов, включая характеристики товаров, особенности работы склада и требования к безопасности:

- Анализ товарооборота. Первым шагом в планировании является анализ товарооборота. Необходимо изучить, какие товары будут храниться, в каком объеме и как часто они будут перемещаться. Это поможет определить, какие зоны должны быть созданы на складе, а также как расположить стеллажи и технику для удобства доступа.

- Зонирование пространства. На основе анализа товарооборота проводится зонирование склада: выделение зон для приемки, хранения, комплектации и отгрузки товаров. Каждая зона должна быть спроектирована так, чтобы минимизировать время перемещения товаров и персонала, а также исключить заторы и очереди.

- Оптимизация проходов и размещения. Правильное размещение стеллажей и проемов для техники — еще один ключевой аспект планирования. Проходы между стеллажами должны быть достаточно широкими для свободного перемещения погрузчиков и штабелеров, при этом обеспечивая доступ ко всем хранимым товарам. Важно также учитывать, что некоторые товары могут требовать специализированного хранения или доступа.

- Эффективное использование вертикального пространства. Для увеличения емкости склада необходимо использовать вертикальное пространство. Это можно сделать, устанавливая многоярусные стеллажи или системы хранения, позволяющие использовать высоту помещения. Это не только увеличивает количество хранимых товаров, но и оптимизирует использование площади.

- Технические решения и автоматизация. При планировании склада важно учесть возможность внедрения технологий автоматизации, таких как системы управления складом (WMS) и автоматизированные транспортные системы. Это может значительно ускорить процессы обработки заказов и улучшить точность учета.

- Обеспечение безопасности. Безопасность на складе должна быть приоритетом. При планировании нужно учитывать требования к противопожарной безопасности, размещению охранного оборудования и организации безопасных проходов. Зоны для хранения опасных материалов должны быть выделены отдельно и соответствовать всем нормам.

- Гибкость и возможность изменений. Важно, чтобы планирование склада предусматривало возможность будущих изменений. Бизнес может расти, и ассортимент товаров может меняться, поэтому система должна быть гибкой, чтобы легко адаптироваться к новым требованиям.

Правильное планирование склада закладывает основу для эффективной работы и помогает избежать множества проблем в будущем. Этот этап требует внимательного подхода и учета всех деталей, чтобы создать пространство, отвечающее современным требованиям и обеспечивающее максимальную производительность.

Разновидности складов

В зависимости от специфики бизнеса и требований к хранению товаров могут использоваться различные разновидности складов. Каждый из них имеет свои особенности, преимущества и недостатки, что делает выбор подходящего типа склада важным этапом в процессе оборудования. Рассмотрим основные разновидности складов, которые могут быть использованы:

- Общие склады. Это наиболее распространенный тип складов, используемых для хранения различных товаров. Они могут быть открытыми или закрытыми и предназначены для хранения продукции с различными характеристиками. Общие склады обеспечивают гибкость в хранении и легко адаптируются под меняющиеся потребности бизнеса.

- Холодильные склады. Эти склады предназначены для хранения товаров, требующих поддержания низкой температуры. Холодильные склады используются для хранения продуктов питания, медицинских препаратов и других товаров, чувствительных к температуре. У них имеются системы контроля температуры и вентиляции для обеспечения необходимых условий хранения.

- Склады временного хранения. Эти склады предназначены для хранения товаров на короткий срок, например, в период между приемом и отгрузкой. Они могут использоваться для хранения товаров, ожидающих транспортировки, или для временного хранения излишков продукции. Склады временного хранения помогают оптимизировать логистические процессы и освобождают основные площади для длительного хранения.

- Автоматизированные склады. Такие склады оснащены современными системами автоматизации, которые позволяют минимизировать ручной труд и повысить эффективность обработки товаров. Используются различные автоматизированные технологии, такие как роботы, конвейеры и системы управления складом (WMS). Автоматизированные склады обеспечивают высокую скорость обработки и точность учета товаров.

- Мезонинные склады. Это склады, которые используют многоуровневые конструкции для увеличения полезной площади. Мезонинные системы позволяют эффективно использовать вертикальное пространство и обеспечивают доступ к товарам на разных уровнях. Они идеальны для компаний, которым необходимо хранить большие объемы товаров при ограниченном пространстве.

- Склады для опасных материалов. Эти склады предназначены для хранения опасных веществ, таких как химикаты, горючие материалы и другие продукты, представляющие риск для здоровья и безопасности. Склады для опасных материалов должны соответствовать строгим нормативам и требованиям безопасности, обеспечивая защиту как для персонала, так и для окружающей среды.

- Кросс-докинг. Это метод хранения и обработки товаров, при котором товары поступают на склад и сразу же отправляются на отгрузку, минуя длительное хранение. Кросс-докинг помогает сократить время обработки заказов и уменьшить затраты на хранение. Этот метод идеален для компаний с высоким товарооборотом и быстрой сменой ассортимента.

Правильный выбор разновидности склада поможет оптимизировать процессы хранения, улучшить управление запасами и повысить общую эффективность работы предприятия.

Подбор складского помещения

Выбор подходящего пространства требует внимательного анализа и учета множества факторов, чтобы обеспечить оптимальные условия для хранения и обработки товаров. Рассмотрим ключевые факторы, на которые следует обратить внимание при подборе складского помещения:

- Расположение. Одним из первых факторов, который нужно учитывать, является расположение склада. Он должен находиться в удобной близости к основным транспортным узлам, таким как дороги, порты и аэропорты. Хорошее транспортное сообщение позволяет сократить время доставки товаров и уменьшить логистические расходы. Также стоит обратить внимание на доступность для поставщиков и клиентов.

- Размер и планировка. Размер помещения должен соответствовать требованиям бизнеса. Необходимо заранее оценить объемы хранения и предполагаемый товарооборот, чтобы избежать проблем с нехваткой места или излишками пустующего пространства. Планировка должна обеспечивать удобный доступ к товарам, эффективное зонирование и минимизировать время перемещения.

- Высота потолков. Высота потолков в складском помещении играет важную роль, особенно если планируется использование многоуровневых стеллажей или систем хранения. Высокие потолки позволяют эффективно использовать вертикальное пространство, увеличивая емкость склада без необходимости расширения его площади.

- Климатические условия. В зависимости от типа хранимых товаров, могут быть требования к температуре и влажности. Если планируется хранение товаров, чувствительных к климатическим условиям (например, продуктов питания или медикаментов), необходимо выбирать помещение с системой климат-контроля и хорошей вентиляцией.

- Электрические и коммуникационные системы. Наличие необходимых электрических мощностей и коммуникационных систем (водоснабжение, отопление, вентиляция) — важный аспект выбора. Если планируется использование автоматизированных систем и оборудования, необходимо убедиться в наличии соответствующих электросетей и подключений.

- Безопасность. Подбор складского помещения также должен учитывать вопросы безопасности. Необходимо проверить наличие систем охраны, видеонаблюдения, противопожарных систем и других мер по обеспечению безопасности. Помещение должно соответствовать всем нормам и стандартам безопасности.

- Стоимость аренды или покупки. Важно учесть финансовые аспекты, такие как стоимость аренды или покупки помещения, а также дополнительные расходы на эксплуатацию. Необходимо заранее рассмотреть бюджет, чтобы избежать неожиданных затрат в будущем.

- Возможность расширения. В идеале, складское помещение должно иметь возможность для расширения или переоборудования, чтобы адаптироваться к изменениям в бизнесе. Если ваша компания планирует рост, стоит рассмотреть варианты помещений, которые можно будет легко модифицировать под новые требования.

Правильный подбор складского помещения обеспечивает базу для эффективной работы склада и способствует оптимизации логистических процессов. Внимательное отношение к каждому из вышеперечисленных факторов поможет создать пространство, которое будет максимально удобным и функциональным для хранения и обработки товаров.

Зонирование склада

Правильное зонирование помогает оптимизировать процессы приемки, хранения, комплектования и отгрузки товаров, а также снизить риск ошибок и аварий. Рассмотрим основные принципы и подходы к зонированию складов:

- Функциональное зонирование. Это основной принцип зонирования, при котором пространство делится на разные функциональные области в зависимости от типа выполняемых операций. Основные зоны включают:

- Зона приемки: предназначена для приема товаров от поставщиков. Здесь осуществляется проверка качества и количества поступивших товаров, а также их предварительное размещение.

- Зона хранения: основной участок склада, где товары хранятся до момента отгрузки. Важно организовать эффективное размещение товаров, учитывая их размеры, частоту оборота и специальные условия хранения.

- Зона комплектования: здесь происходит сбор заказов для клиентов. Организация этой зоны должна обеспечивать быстрый доступ к наиболее востребованным товарам и минимизировать время на комплектование.

- Зона отгрузки: предназначена для подготовки и отправки товаров клиентам. Здесь осуществляется упаковка и погрузка товаров на транспортные средства.

2. Классификация по частоте использования. Один из подходов к зонированию склада — это деление товаров на зоны в зависимости от частоты их использования. Товары с высоким оборотом (например, наиболее продаваемые) должны располагаться ближе к зоне комплектования, тогда как товары с низким оборотом могут храниться дальше, что оптимизирует движение персонала и снижает время на выполнение операций.

3. Оптимизация потока товаров. При зонировании важно продумать логистические маршруты и минимизировать пересечение потоков товаров. Например, зоны приемки и отгрузки должны быть организованы так, чтобы движение грузов не пересекалось, что уменьшит вероятность путаницы и увеличит безопасность.

4. Специальные зоны. В зависимости от типа хранимых товаров, может потребоваться создание специальных зон, например, для хранения опасных материалов, скоропортящихся товаров или крупногабаритной продукции. Эти зоны должны соответствовать специфическим требованиям по безопасности и условиям хранения.

5. Адаптивность и изменение зонирования. Зонирование склада не должно быть статичным. Важно периодически пересматривать и адаптировать его в зависимости от изменения объемов и ассортимента товаров, а также развития бизнес-процессов. Это позволит поддерживать высокую эффективность работы склада на протяжении всего времени его эксплуатации.

Правильное зонирование склада обеспечивает высокую производительность, безопасность и качество обслуживания клиентов. Уделяя внимание организации пространства, компании могут значительно улучшить логистические процессы, сократить время обработки заказов и оптимизировать использование складских ресурсов.

Выбор и закупка оборудования

Правильный выбор оборудования обеспечивает оптимизацию процессов хранения, обработки и перемещения товаров, а также способствует повышению безопасности и сокращению издержек. Рассмотрим основные факторы, которые следует учитывать при выборе и закупке оборудования для склада:

- Определение потребностей. Прежде всего, необходимо провести анализ потребностей склада: оценку объема и ассортимента хранимых товаров, особенностей их упаковки и хранения, а также частоты оборота. Важно понять, какие процессы требуют автоматизации, какие системы управления будут использоваться и какие типы оборудования необходимы для их эффективной работы.

- Типы оборудования. В зависимости от особенностей работы склада могут понадобиться различные типы оборудования:

- Стеллажи и системы хранения: выбор между полочными, фронтальными, набивными и мезонинными стеллажами зависит от габаритов товаров и особенностей хранения.

- Погрузочно-разгрузочное оборудование: это может быть ручная и электрическая тележка, погрузчики, штабелеры и краны. Выбор зависит от типа товаров и размеров помещения.

- Оборудование для автоматизации: системы управления складом (WMS), конвейеры, автоматизированные системы хранения (AS/RS) и другое оборудование, которое поможет оптимизировать логистические процессы.

2. Эргономика и безопасность. При выборе оборудования важно учитывать эргономику рабочего места и безопасность сотрудников. Оборудование должно быть удобным для использования, не создавать рисков для здоровья и безопасности работников. Также стоит обратить внимание на наличие необходимых сертификатов и стандартов безопасности.

3. Модульность и возможность масштабирования. При планировании закупок следует учитывать возможность расширения и модификации оборудования в будущем. Выбор модульных систем хранения и оборудования, которые можно легко адаптировать под изменяющиеся потребности бизнеса, позволит избежать дополнительных затрат при расширении.

4. Бюджет. Необходимо учесть как первоначальные инвестиции, так и текущие эксплуатационные расходы. Важно провести анализ затрат и оценить, как выбор конкретного оборудования повлияет на общие финансовые показатели.

5. Поставщики и выбор оборудования. При выборе поставщиков оборудования стоит обратить внимание на их репутацию, опыт работы на рынке и качество продукции. Рекомендуется ознакомиться с отзывами других клиентов и провести сравнительный анализ нескольких поставщиков. Также стоит уточнить условия гарантии и постгарантийного обслуживания.

6. Установка и обучение персонала. После закупки оборудования необходимо правильно его установить и протестировать. Важно также организовать обучение персонала для работы с новым оборудованием, чтобы минимизировать ошибки и повысить эффективность работы.

Монтаж и настройка

Перед началом монтажа необходимо разработать четкий план, в котором будут указаны все этапы установки оборудования: определение последовательности монтажа, необходимые инструменты и материалы, а также распределение задач среди работников. Правильное планирование помогает избежать задержек и снижает риск ошибок.

Прежде чем приступить к установке оборудования, важно подготовить складское пространство. Это включает в себя очистку территории, проверку состояния полов и стен, а также обеспечение доступа к местам установки. Наличие свободного пространства и порядок на складе способствуют более быстрому и эффективному монтажу.

Монтаж оборудования следует проводить в соответствии с инструкциями производителя. Это особенно важно для сложных систем, таких как автоматизированные складские решения или системы хранения. Опытные специалисты должны следить за тем, чтобы все компоненты были правильно собраны и установлены, что обеспечивает их безопасную эксплуатацию.

После завершения установки необходимо провести настройку оборудования:

- Калибровку: настройка систем для точной работы в соответствии с заданными параметрами и спецификациями.

- Тестирование: проведение проверок на предмет работоспособности всех систем, включая электрику, пневматику и другие компоненты.

- Программирование: если используется автоматизированное оборудование, его необходимо запрограммировать для выполнения заданных задач. Это может включать настройку параметров работы, скорости и режима эксплуатации.

После монтажа и настройки оборудования важно провести обучение сотрудников, которые будут работать с ним. Обучение должно охватывать все аспекты эксплуатации оборудования, включая правила безопасности, порядок выполнения операций и действия в случае неисправностей. Квалифицированный персонал обеспечивает высокую производительность и снижает риск ошибок.

Важно вести документацию, отражающую все этапы монтажа и настройки, а также результаты тестирования и обучения. Это поможет в будущем при техническом обслуживании и ремонте оборудования. Проведение контрольных проверок после завершения монтажа позволяет убедиться в том, что все системы работают правильно и безопасно.

Не менее важно организовать регулярное техническое обслуживание и проверки. Это позволяет выявлять и устранять потенциальные проблемы до их возникновения, а также обеспечивает длительный срок службы оборудования.

Распределение процессов

Прежде чем приступить к распределению процессов, необходимо провести детальный анализ текущих операций на складе: изучение всех этапов, связанных с приемом, хранением, обработкой и отгрузкой товаров. Выявление узких мест и неэффективных процессов поможет определить области для улучшения.

На основании анализа нужно выделить основные операции, которые будут происходить на складе. Это могут быть:

- Прием товаров

- Хранение и учет

- Подбор и упаковка

- Отгрузка товаров

- Обработка возвратов

После определения ключевых операций необходимо разработать схемы процессов, отображающие последовательность выполнения каждой операции. Это поможет понять, как различные процессы взаимосвязаны друг с другом, и позволит выявить потенциальные пути оптимизации.

Важно организовать потоки товаров, чтобы минимизировать время перемещения и количество операций. Оптимизация может включать в себя:

- Размещение товаров на складе с учетом частоты их оборота (принцип ABC-анализа)

- Упрощение маршрутов перемещения для сотрудников

- Использование автоматизированных систем, чтобы ускорить процессы обработки

Каждую операцию на складе должны выполнять определенные сотрудники или группы сотрудников. Четкое распределение обязанностей помогает избежать путаницы и повышает ответственность за выполнение задач. Важно учитывать квалификацию и опыт работников при назначении ролей в процессах.

Важно помнить, что использование современных технологий может значительно улучшить процессы на складе. Например, системы управления складом (WMS) помогают отслеживать движение товаров, автоматизировать процессы учета и повышать точность выполнения заказов. Также могут быть полезны сканеры штрих-кодов и RFID-системы для более эффективного управления запасами.

После распределения процессов важно провести обучение сотрудников, чтобы они понимали свои обязанности и могли эффективно выполнять задачи. Регулярное обучение и повышение квалификации помогают поддерживать высокий уровень производительности и адаптироваться к изменениям в бизнес-процессах.

После внедрения новой структуры процессов необходимо регулярно отслеживать результаты работы склада. Это позволит выявлять недостатки, оптимизировать процессы и вносить изменения по мере необходимости. Анализ производительности и обратная связь от сотрудников помогут поддерживать высокий уровень эффективности.

Информационные системы

Существуют различные типы информационных систем, которые могут быть использованы на складе, включая:

- Системы управления складом (WMS): обеспечивают автоматизацию всех процессов на складе, таких как прием, хранение, обработка и отгрузка товаров. WMS позволяет отслеживать запасы в реальном времени, улучшает точность выполнения заказов и повышает эффективность работы.

- Системы управления запасами (IMS): помогают контролировать уровень запасов, минимизировать излишки и потери, а также прогнозировать потребности в товарах. Это важно для обеспечения бесперебойной работы склада и удовлетворения спроса клиентов.

- Интегрированные ERP-системы: объединяют управление складом с другими бизнес-процессами, такими как продажи, финансы и логистика. Это позволяет получать полное представление о состоянии бизнеса и принимать более обоснованные решения.

Прежде чем внедрять информационную систему, необходимо провести анализ потребностей склада и определить, какие функции и возможности необходимы. Важно учитывать специфику работы предприятия, объемы товаров и частоту операций, чтобы выбрать систему, соответствующую требованиям бизнеса.

На рынке представлено множество информационных систем, и выбор подходящей может быть сложной задачей. Рекомендуется оценить различные системы на основе их функциональности, стоимости, удобства использования и уровня поддержки со стороны разработчиков. Также стоит обратить внимание на возможность интеграции системы с существующим оборудованием и программным обеспечением.

Процесс внедрения информационной системы включает в себя несколько этапов:

- Планирование: разработка четкого плана внедрения, включая сроки, распределение задач и ответственных лиц.

- Настройка: конфигурация системы в соответствии с потребностями бизнеса и спецификой работы склада.

- Обучение персонала: проведение обучения для сотрудников, которые будут работать с новой системой. Важно, чтобы они понимали, как использовать все функции системы и какие процессы она автоматизирует.

После внедрения системы необходимо провести тестирование для выявления возможных проблем и недочетов. Это поможет убедиться, что система функционирует корректно и соответствует ожиданиям. По мере необходимости могут быть внесены изменения и доработки для оптимизации работы.

Кроме того, следует регулярно анализировать влияние системы на работу склада: проводить оценку показателей производительности, уровня ошибок и времени обработки заказов. Анализ поможет понять, какие аспекты системы работают эффективно, а какие требуют доработки.

Тестирование и запуск

Перед началом тестирования необходимо убедиться, что все системы, процессы и оборудование установлены и настроены в соответствии с планом. Важно также подготовить рабочую документацию, включая инструкции, схемы и графики, чтобы обеспечить структурированный подход к тестированию.

Разработка плана тестирования позволяет определить последовательность и объем проверок, а также назначить ответственных за их выполнение. План должен включать следующие этапы:

- Проверка функциональности всех систем и оборудования. На этом этапе проверяется работоспособность всех систем и оборудования. Это включает в себя:

- Тестирование программного обеспечения (например, WMS) на предмет корректности выполнения операций и обработки данных.

- Проверку оборудования (например, стеллажей, погрузчиков и конвейеров) на соответствие техническим характеристикам и функциональности.

- Оценку взаимодействия различных компонентов склада, чтобы убедиться, что они работают совместно и эффективно.

2. Тестирование основных процессов склада (прием, хранение, отгрузка). Важно протестировать основные процессы склада, чтобы убедиться, что они выполняются эффективно и без ошибок. Это может включать:

- Проведение тестовых приемов товаров, включая контроль за их учетом и размещением на складе.

- Подбор и упаковку товаров для отгрузки, включая проверку на соответствие заказам и точность выполнения операций.

- Оценку процесса возврата товаров, чтобы гарантировать правильное управление возвратами и минимизацию потерь.

3. Оценка взаимодействия различных систем и оборудования Тестирование должно включать оценку всех мер безопасности, таких как:

- Проверка систем сигнализации и видеонаблюдения.

- Оценка условий труда сотрудников, включая наличие средств индивидуальной защиты и соблюдение правил безопасности.

- Тестирование процедур эвакуации в случае возникновения чрезвычайной ситуации.

После завершения тестирования и устранения всех выявленных проблем можно приступать к запуску склада. Этот этап включает в себя:

- Официальное открытие склада для обработки товаров и выполнения заказов.

- Оповещение всех сотрудников о начале работы склада и распределение задач.

- Проведение дополнительных инструктажей для сотрудников о новых процессах и использовании оборудования.

После запуска важно внимательно следить за работой склада, особенно в первые недели. Регулярный мониторинг производительности, времени обработки заказов и обратной связи от сотрудников поможет быстро реагировать на возникающие вопросы и оптимизировать работу склада.

Также рекомендуется собирать обратную связь от сотрудников и клиентов, чтобы выявить возможные недочеты и области для улучшения. Анализ полученной информации поможет в дальнейшем оптимизировать процессы, улучшить качество обслуживания и повысить общую эффективность работы склада.

Рекомендации по оборудованию склада

Эффективное оборудование склада требует тщательного планирования и организации. Ниже представлены ключевые советы, которые помогут упростить процесс и улучшить эффективность работы склада:

- Анализ потребностей. Прежде чем начинать проектирование и оборудование склада, проведите тщательный анализ потребностей вашего бизнеса. Определите объемы товаров, типы товаров, частоту оборота и другие параметры, которые могут повлиять на выбор оборудования и организацию процессов. Это поможет избежать излишних затрат и недостатка ресурсов.

- Выбор правильного местоположения. Расположение склада играет важную роль в его эффективности. Выбирайте место, которое обеспечит легкий доступ к транспортным маршрутам, поставщикам и клиентам. Также учитывайте близость к основным потребительским рынкам, чтобы снизить затраты на транспортировку.

- Зонирование пространства. Правильное зонирование склада позволяет оптимизировать его пространство и упростить выполнение операций. Разделите склад на зоны для хранения, приемки, отгрузки и служебных помещений. Это поможет организовать рабочие процессы и минимизировать время на перемещение товаров.

- Автоматизация процессов. Рассмотрите возможность автоматизации процессов с помощью современных технологий и программного обеспечения. Внедрение систем управления складом (WMS) и автоматизированных решений для учета запасов поможет сократить время обработки заказов и повысить точность учета.

- Обучение персонала. Обеспечьте обучение сотрудников новым процессам, технологиям и оборудованию. Грамотно обученный персонал способен быстрее адаптироваться к изменениям и повышает общую эффективность работы склада.

- Проверка и тестирование. Перед официальным запуском склада проведите тщательное тестирование всех процессов и оборудования. Это позволит выявить возможные проблемы и устранить их до начала работы. Регулярное тестирование и проверка процессов помогут поддерживать высокий уровень качества обслуживания.

- Создание системы мониторинга. Разработайте систему мониторинга производительности склада. Установите ключевые показатели эффективности (KPI) для оценки работы различных процессов. Это позволит своевременно выявлять узкие места и вносить необходимые корректировки.

- Обратная связь. Регулярно собирайте обратную связь от сотрудников и клиентов. Это поможет выявлять проблемы и возможности для улучшения работы склада. Создание культуры открытости и готовности к изменениям будет способствовать постоянному совершенствованию процессов.

- Учет безопасности. Безопасность должна быть приоритетом на каждом этапе оборудования склада. Обеспечьте наличие необходимых средств защиты, инструктажи по безопасности для сотрудников и регулярные проверки оборудования. Это поможет минимизировать риски и создать безопасные условия труда.

- Гибкость и адаптивность. В современном бизнесе важно быть готовым к изменениям. Проектируйте склад с учетом возможных изменений в потребностях бизнеса, чтобы иметь возможность быстро адаптироваться к новым условиям и требованиям рынка.

Следуя этим рекомендациям, вы сможете создать эффективный и безопасный склад, который будет способствовать успешному функционированию вашего бизнеса и удовлетворению потребностей клиентов. Тщательное планирование, внимание к деталям и готовность к изменениям помогут обеспечить долгосрочный успех вашего склада.

Заключение

Оборудование склада — это комплексный процесс, требующий внимательного подхода и тщательного планирования на каждом этапе. От правильного выбора помещения и зонирования пространства до внедрения современных технологий и обеспечения безопасности — все аспекты важны для создания эффективного и продуктивного склада.

Важно не только правильно организовать физическое пространство, но и внедрить современные решения, которые помогут автоматизировать процессы и повысить уровень обслуживания клиентов.

Кроме того, успешная организация работы склада зависит от квалификации и подготовки персонала. Инвестиции в обучение сотрудников и создание системы обратной связи способствуют улучшению рабочих процессов и повышению общей эффективности.